联系方式

更多+技术支持

1砂轮的基础知识

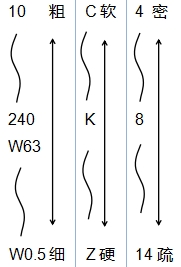

1.1 砂轮标识

|

36 |

750×63×254 |

WA |

60 |

K |

8 |

B |

35m/s |

|

形状 |

尺寸 |

磨料 |

粒度 |

硬度 |

组织 |

结合剂 |

最大转速 |

|

1:平型砂轮 2:筒型砂轮 5:单面凹砂轮 6:杯型砂轮 31:砂瓦 36:螺栓紧固 |

外径×厚度×孔径 |

刚玉系: A:棕刚玉 WA:白刚玉 SA:单晶刚玉 ZA:锆刚玉 PA:铬刚玉 SG:陶瓷氧化铝 碳化硅系: C:黑碳化硅 GC:绿碳化硅 |

|

V:陶瓷 B:树脂 R:橡胶 |

20 30 35 40 45 50 60 80 |

||

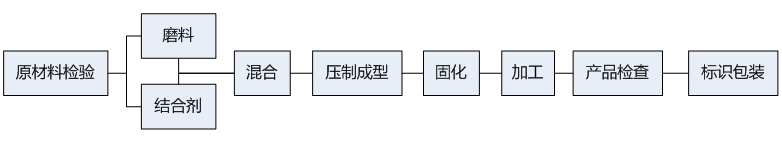

1.2生产工艺流程

砂轮根据不同磨料、不同结合剂,其制造方法也不尽相同,树脂结合剂砂轮的生产工艺流程如下:

1.3磨粒

用天然磨粒和人工磨粒做为磨削砂轮的切刃。而现在所使用的全部是人造磨粒。

|

区分 |

种类 |

代号 |

制造方法及性状 |

|

氧化铝磨料 |

棕刚玉 |

A |

将主要由矾土制成的氧化铝材质的原料用电炉进行熔融、还原、凝固,制成以氧化铝为主要成分,含有适量的氧化钛的块状物,再将其粉碎、整粒而成。主要由氧化钛氧化物固溶出的金刚砂结晶构成,整体带有褐色。 |

|

白刚玉 |

WA |

将用拜耳法精制而成的氧化铝放入电炉中熔融、凝固,将形成的块状物粉碎、整粒而成。由金刚砂结晶构成,整体带有白色。 |

|

|

单晶刚玉 |

SA |

铝矾土、黄铁矿。无烟煤在电炉中熔融的单晶体。经水解粉碎获得的单晶体颗粒无裂纹与残余应力,磨粒多为球状多棱多面体,切削刃硬度高,切削力强。 |

|

|

铬刚玉 |

PA |

将用拜耳法精制而成的氧化铝(根据需要加入由氧化钛制成的原料)放入电炉中熔融、凝固,将形成的块状物粉碎、整粒而成。由添加成分固溶出的的金刚砂结晶构成,整体带有淡红色。 |

|

|

锆刚玉 |

ZA |

将主要用拜耳法精制而成的氧化铝加上氧化锆材质原料后,放入电炉中熔融、凝固,将形成的块状物粉碎、整粒而成。主要由金刚砂结晶和氧化铝氧化锆的共晶部分构成,整体带有灰色。 |

|

|

陶瓷氧化铝 |

SG |

由晶粒尺寸小于1μm的亚微米级的刚玉晶体,采用溶胶-凝胶(Sol-Gel)工艺合成并烧结制成,采用的是低温结合剂,与普通刚玉磨料相比,不但硬度高,而且磨粒是微晶结构,在外力作用下微晶脱落,不断产生锋利的切削刃,自锐性好,且剥落较少。用其制作的砂轮具有耐磨性好,磨削热少,使用寿命长,切削率高,磨削比G大和磨削质量好等优点。 |

|

|

碳化硅磨料 |

黑色碳化硅磨料 |

C |

将主要由硅石和硅砂制成的氧化硅材质原料和焦炭放入电阻炉使其反应,将生成的块状物粉碎、整粒而成。由α型碳化硅结晶构成,整体带有黑色。 |

|

绿色碳化硅磨料 |

GC |

将主要由硅石和硅砂构成的氧化硅材质原料和焦炭放入电阻炉使其反应,将生成的块状物粉碎、整粒而成。由α型碳化硅结晶构成,比C纯度高,因此整体带有绿色。 |

2、砂轮的使用及注意事项

2.1为保证安全磨削作业的重要事项

砂轮在按照基本使用方法进行操作时非常安全。但是,错误的用法和设备操作的疏忽可能导致砂轮破损。为了保证作业的安全,请务必遵守“应做事项”和“禁止事项”。

○应做事项

|

1 |

操作砂轮时应遵守“不滚动、不掉落、不碰撞”三原则。 |

|

2 |

标有安全使用期限的砂轮应在使用期限内使用。 |

|

3 |

砂轮在安装前,应进行有无裂缝,破损,缺欠等外观检查和声音检查(敲击试验)。 |

|

4 |

应确认砂轮上所标明的最高安全使用速度、尺寸等是否与磨床(机床)相匹配。 |

|

5 |

法兰应使用外径和接触宽度左右相等的合适产品。 |

|

6 |

当砂轮带有标签时,应对其进行应用。标签应大于法兰盘直径,且洁净无损坏。 |

|

7 |

应使用平衡块保持平衡。 |

|

8 |

砂轮与工件支架之间的缝隙应调整为3mm以下,砂轮与可调护板之间的缝隙应控制在3~10mm 以内。 |

|

9 |

在使用带柄磨头时,安装到设备后的柄的长度以13mm为标准。 |

|

10 |

必须使用能够覆盖砂轮1/2以上,并与之相匹配的砂轮罩。 |

|

11 |

当天作业开始前应进行1分钟以上的试运行,更换砂轮时应进行3分钟以上的试运行。 |

|

12 |

作业过程中应佩戴防护眼镜和防尘口罩等防护用具。 |

|

13 |

在停止砂轮转动前,应先将磨削液关闭直至甩干,以避免失去平衡。 |

|

14 |

应使用挡屑板等防止火花飞溅。 |

|

15 |

为防止感染呼吸道疾病,应防止粉尘扩散并经常通风。 |

×禁止事项

|

1 |

禁止使用曾掉落、碰撞或检查出异常的砂轮。 |

|

2 |

当砂轮孔径与磨床不匹配时,禁止将砂轮强行安装在主轴上或任意改变砂轮的孔径。 |

|

3 |

使用时禁止超过砂轮上所标示的最高安全使用速度。 |

|

4 |

禁止使用与砂轮的接触面上有变形、裂痕、污垢、锈迹的法兰盘。 |

|

5 |

将砂轮安装到法兰盘上时,禁止将螺母拧的过紧。 |

|

6 |

除专门使用侧面的砂轮外,禁止使用侧面。 |

|

7 |

禁止在防护罩未到位前启动机床,旋转砂轮。 |

|

8 |

禁止强行将工件压在砂轮上。而且,禁止将砂轮强行压在工件上。 |

|

9 |

禁止身体与旋转中的砂轮接触。 |

|

10 |

试运行时禁止站在砂轮旋转方向的前方。 |

|

11 |

进行便携式砂轮机作业时,在砂轮尚未完全停止时,禁止将砂轮机置于机台、地面、工件等上。 |

|

12 |

禁止在易燃易爆的危险场所进行磨削作业。 |

|

13 |

禁止进入火花飞溅范围内。 |

|

14 |

禁止未接受安全教育的人员进行砂轮更换或试运行操作。 |

|

现象(状态) |

原因 |

对策 |

|

|

高频振动 |

固定间隔的痕迹 |

一般的振动 |

检查电动机、砂轮的平衡。 |

|

固定宽间隔的痕迹 |

皮带厚度不均一 |

将皮带换为厚度、宽度及柔软性相同的皮带。 |

|

|

砂轮的松动或不平衡 |

消除松动。保持平衡。 |

||

|

固定间隔的长痕迹 |

砂轮的不平衡 |

重新调整砂轮平衡。 |

|

|

砂轮圆度不良 |

调整砂轮平衡前进行修整。 |

||

|

简短密集、一样间隔的痕迹 |

砂轮轴承上有间隙 |

调整轴承。空转直至轴承升高到适当温度。检查推力轴承。 |

|

|

细长且宽间隔痕迹 |

砂轮轴的振动或圆度不良 |

更换砂轮轴。 |

|

|

长且宽间隔的痕迹 |

驱动齿轮的齿隙 |

更换齿轮。检查V型皮带的驱动、润滑状态。 |

|

|

固定或不规则的痕迹 |

推力轴承不良 |

更换推力轴承。 |

|

|

间隔固定的窄痕迹 |

砂轮轴皮带轮松动 |

紧固皮带轮。 |

|

|

宽间隔,一样分布的、稍长的变色痕迹 |

砂轮磨粒钝化、气孔堵塞 |

使用粒度粗或结合度软或组织疏松的砂轮。 |

|

|

一般的振动痕迹 |

修整不良 |

使用锋利的修整器进行修整。落实修整器支架的安装。 |

|

|

不规则痕迹 |

顶针或工件中心孔不良,防振装置(中心架)调节得过松或过紧、配置不良 |

检查工件与顶针的安装状态及润滑状况。 |

|

|

与地板的振动同步的痕迹 |

地板的振动 |

大型磨床可尝试另外设置地基,使磨床与地板隔离,普通磨床可尝试调节底座螺栓。尝试变更机床的设置场所。设置减振器。 |

|

|

广泛分布的斑点状痕迹 |

砂轮磨粒钝化 |

调节砂轮平衡,并进行修整。 |

|

|

窄且深的、规则的痕迹 |

砂轮粒度粗 |

使用更细粒度的砂轮。 |

|

|

现象(状态) |

原因 |

对策 |

|

|

划痕进给痕迹 |

单独的深划痕 |

磨粒异常脱落 |

使用结合度较硬的砂轮。 |

|

使用破碎性较好的磨粒。 |

|||

|

修整不当 |

使用锋利修整器修整。 |

||

|

修整后,用硬毛刷等清理砂轮面。 |

|||

|

粗粒度磨粒或异物的混入 |

进行修整或更换砂轮。 |

||

|

砂轮法兰盘松动 |

在砂轮与法兰盘之间放入标签,并且均匀紧固螺栓。 |

||

|

树脂砂轮、橡胶砂轮的劣化 |

不要使用全合成型水溶性磨削液。 |

||

|

使用冷却装置等设备来防止夏季磨削液温度升高。 |

|||

|

pH值(碱性)的最大界限值为9。 |

|||

|

不规则划痕 |

磨削液不清洁 |

检查过滤装置相关设备,特别要对液槽和砂轮防护罩的内侧进行清洁和检查。 |

|

|

粉尘等作业环境 |

检查集尘器功能及整治作业环境。 |

||

|

市松花纹 |

磨削作业不当 |

砂轮压向工件的压力要适中。 |

|

|

适当减弱砂轮发挥的磨削作用。 |

|||

|

大量并且均匀的提供磨削液。 |

|||

|

磨粒的划痕 |

结合度过软 |

使用细粒度或硬结合度的砂轮。 |

|

|

修整不当 |

减小修整进刀量,降低进给速度。 |

||

|

细螺旋状的痕迹 |

修整不当 |

更换修整器。 |

|

|

降低修整进给速度,并且减小进刀量。 |

|||

|

修整器向砂轮旋转方向倾斜15度,并安装妥当。 |

|||

|

使最后的修整进给与磨削进给方向相反。 |

|||

|

将砂轮端面棱角修圆。 |

|||

|

磨削作业不当 |

不要使砂轮端面切入工件。 |

||

|

在磨削力较小的条件下磨削,并增加防振装置的数量,以防止砂轮因磨削力而发生倾斜。 |

|||

|

减慢工作台的进给速度或在每一行程后稍加改变。 |

|||

|

螺旋状的进给痕迹 |

砂轮端面棱角的刮磨 |

将砂轮端面棱角修圆。 |

|

|

粒度选择不当 |

半精磨时使用更细的磨粒,精磨时使用与之较粗的磨粒,逐渐减小砂轮的进刀量和进给速度一直到火花消失。 |

||

|

修整不当 |

减小修整的进刀量和进给速度。 |

||

|

顶针对位不良 |

检查顶针与工件中心孔的接触位置或砂轮轴与工件中心轴是否平行。 |

||

|

现象(状态) |

原因 |

对策 |

|

|

气孔堵塞 |

砂轮磨耗大 |

砂轮结合度过软 |

减小工件速度、砂轮进给速度、砂轮的进刀量。 |

|

加大砂轮转数、砂轮直径、砂轮厚度。 |

|||

|

减小修整的进刀量和进给速度。 |

|||

|

锋利度不好 |

砂轮结合度过硬 |

加大工件速度、砂轮进给速度、砂轮的进刀量。 |

|

|

减小砂轮转数、砂轮直径、砂轮厚度。 |

|||

|

用锋利修整器频繁修整。 |

|||

|

使用粗粒度或结合度软的砂轮。 |

|||

|

气孔堵塞 |

砂轮选择不当 |

使用粗粒度或软结合度或组织疏松的砂轮。 |

|

|

修整不当 |

使用锋利修整器。 |

||

|

提高修整进给速度,在修整后清洁砂轮面。 |

|||

|

磨削液不清洁 |

使用洗净性好的清洁磨削液。 |

||

|

磨削条件不适当 |

改变磨削条件,以减弱砂轮对工件的作用力。 |

||

|

磨粒钝化 |

砂轮选定不当 |

使用粗磨粒或软结合度或组织疏松的砂轮。使用破碎性更好的磨粒。 |

|

|

修整不当 |

使用锋利修整器。 |

||

|

提高修整进给速度。加大修整的进刀量。 |

|||

|

磨削液 |

使用润滑性能好的磨削液。在调整浇注方法的同时,还要大量地均匀地的浇注。 |

||

|

磨削条件不适当 |

改变磨削条件,以减弱砂轮对工件的作用力。 |

||

|

现象(状态) |

原因 |

对策 |

|

|

烧伤・ |

磨削烧伤 |

砂轮选定不当 |

使用软结合度或组织疏松的砂轮。 |

|

磨削液 |

使用润滑性能好的磨削液。 |

||

|

使用大量磨削液并均匀浇注。 |

|||

|

调整浇注方法,对磨削点进行有效浇注。 |

|||

|

磨削作业不当 |

减小砂轮的进刀量,提高进给速度。 |

||

|

工件热处理不当 |

提高回火温度,去除工件上残留的不稳定组织。 |

||

|

圆度不良 |

顶针或工件托板不良 |

正确地钻中心孔。 |

|

|

修正研磨工件中心孔并抛光。 |

|||

|

向顶针和工件中心孔充分提供润滑油。 |

|||

|

无心磨削中,将托板高度设为10mm,托板使用硬质合金等材质。 |

|||

|

修整不良 |

工件磨削点与砂轮修整点的位置要一致。 |

||

|

工件的不平衡 |

调整工件平衡。 |

||

|

磨削作业不当 |

磨削中不要使砂轮脱离出工件两端。 |

||

|

减小进刀量。 |

|||

|

减慢砂轮圆周速度,减小砂轮直径。 |

|||

|

砂轮选定不当 |

使用软结合度的砂轮。 |

||

|

圆柱度不良 |

砂轮选定不当 |

切入式磨削时,砂轮的厚度要大于工件的厚度。 |

|

|

使用硬结合度的砂轮。 |

|||

|

修整不当 |

工件磨削点与砂轮修整点的位置要一致。 |

||

|

磨削作业不当 |

调整防振装置的位置。 |

||

|

使工作台进给平滑。 |

|||

|

磨削中不要使砂轮脱离出工件两端。 |

|||

|

工件的热膨胀 |

大量提供磨削液。 |

||

|

调整磨削液浇注方法(设置高压冷却液等装置)。 |

|||

|

缩小砂轮进刀量・加大进给速度。 |

|||

|

弯曲(薄工件时) |

磨削作业不当 |

在电磁吸盘和工件之间放入厚度适当的铁板,以减小吸盘的磁力。 |

|

|

砂轮选定不当 |

使用软结合度或组织疏松的砂轮。 |

||

|

频繁进行修整。 |

|||

|

磨削液 |

使用润滑性能好的磨削液。 |

||

|

使用大量磨削液并均匀浇注。 |

|||

|

调整浇注方法,对磨削点进行有效浇注。 |

|||

按磨削方式划分

(1)外圆磨削

|

现象(状态) |

原因 |

对策 |

|

|

高频振动 |

对于一般振动痕迹 |

修整不良 |

用锋利的修整器修整。 |

|

将修整器支架安装到位。 |

|||

|

短、窄的固定间隔的痕迹 |

砂轮轴承松动 |

减慢砂轮圆周速度。 |

|

|

紧固轴承,再次调整。 |

|||

|

进行充分预热。 |

|||

|

紧固推力轴承。 |

|||

|

细长・宽间隔的痕迹 |

砂轮轴振动或圆度不良 |

检查轴是否变形及圆度。更换不良品。 |

|

|

固定间隔的痕迹 |

一般的振动 |

调整砂轮平衡。 |

|

|

调整电动机与轴的平衡。 |

|||

|

检查法兰盘与轴的嵌合度。 |

|||

|

固定间隔的短痕迹 |

砂轮轴皮带轮的松动 |

紧固皮带轮。 |

|

|

固定的宽间隔痕迹 |

皮带均匀度不良 |

使用厚度与宽度均匀的皮带。 |

|

|

使用整体柔软度均匀的皮带。 |

|||

|

砂轮松动或平衡不良 |

使用轴衬。 |

||

|

细心做到砂轮平衡。 |

|||

|

固定的宽间隔的变色的振动痕迹 |

砂轮选定不当 |

使用粗粒度或软结合度或组织疏松的砂轮。 |

|

|

固定间隔的长痕迹 |

砂轮的平衡不良 |

砂轮整形后重新调整平衡。 |

|

|

空转砂轮,将多余的磨削液甩干。 |

|||

|

砂轮圆度不良 |

调整砂轮平衡之前及结束后要进行整形。 |

||

|

长且宽间隔的振动痕迹 |

驱动齿轮的齿隙 |

更换旧齿轮。 |

|

|

使用V型皮带。 |

|||

|

检查润滑油。 |

|||

|

固定or不规则的痕迹 |

推力轴承的不良 |

更换推力轴承。 |

|

|

固定or不规则间隔的一样的痕迹 |

皮带的接缝 |

使用无接头皮带。 |

|

|

不规则的振动痕迹 |

顶针或中心孔不良 |

调整工件中心孔与顶针的安装状态。 |

|

|

注入润滑油。 |

|||

|

防振装置与工件接触不当 |

调节防振装置,使之与工件的接触适中。 |

||

|

现象(状态) |

原因 |

对策 |

|

|

划伤 |

窄且深的固定划痕 |

砂轮选定不当 |

使用细粒度的砂轮。 |

|

不规则的宽划痕 |

砂轮选定不当 |

使用硬结合度的砂轮。 |

|

|

宽间隔的斑点状痕迹 |

砂轮面不良 |

调整砂轮平衡,修整砂轮。 |

|

|

不规则的痕迹 |

皮带过松导致不稳定 |

更换皮带。 |

|

|

附着在机械上的尘埃的混入 |

打扫车间。 |

||

|

设置集尘器。 |

|||

|

孤立的深划痕 |

修整不良 |

用锋利的修整器进行修整。 |

|

|

修整后用磨削液清洁砂轮面。 |

|||

|

磨削液不良 |

当使用的磨削液对有机结合剂碱性过强时,减少碱性物或更换磨削液。 |

||

|

深而不规则的划痕 |

法兰盘松动 |

重新紧固法兰盘。 |

|

|

各种长度不规则的痕迹 |

磨削液不清洁 |

设置有效的过滤器。 |

|

|

经常清洗磨削液槽。 |

|||

|

磨粒造成的划痕 |

砂轮选定不当 |

使用细粒度或硬结合度的砂轮。 |

|

|

修整不良 |

减小修整进刀量,降低修整进给速度。 |

||

|

磨削条件不适当 |

磨削开始时加大工件圆周速度和进给速度 ,以去除前加工造成的痕迹,去除后降低工件进给速度,进行无火花磨削。 |

||

|

螺旋状的痕迹 |

细小的螺旋状痕迹 |

修整不良 |

更换修整器。 |

|

减小修整进刀量,降低修整进给速度。 |

|||

|

将修整器安装到位。 |

|||

|

结束修整的最后进给方向与磨削时的进给方向相反。 |

|||

|

安装修整器时,修整器向砂轮旋转方向倾斜15度,并与砂轮轴方向成30度。 |

|||

|

将砂轮端面棱角修圆。 |

|||

|

磨削作业不当 |

避免砂轮单端接触工件。 |

||

|

减小砂轮进刀量。 |

|||

|

降低工件进给速度。 |

|||

|

设置防振装置。 |

|||

|

不规则的线状痕迹 |

驱动进给的部件磨耗 |

防止松动。 |

|

|

更换磨耗部分。 |

|||

|

工件横向进给的螺旋状花纹 |

工件水平中心线振摆 |

调节工件水平中心线。 |

|

|

修整不良 |

工件磨削点与砂轮修整点的位置要一致。 |

||

|

安装修整器时,修整器向砂轮旋转方向倾斜15度,并与砂轮轴方向成30度。 |

|||

|

将砂轮端面棱角修圆。 |

|||

|

现象(状态) |

原因 |

对策 |

|

|

砂轮结合度不适当 |

锋利度差 |

结合度过硬 |

提高工件圆周速度和进给速度。 |

|

加大砂轮的进刀量。 |

|||

|

减少砂轮转数、外径和厚度。 |

|||

|

用锋利的修整器进行修整。 |

|||

|

使用粗粒度、软结合度的砂轮。 |

|||

|

工件上有砂轮痕迹 |

结合度过软 |

降低工件圆周速度和进给速度。 |

|

|

减小砂轮的进刀量。 |

|||

|

增加砂轮转数、外径和厚度。 |

|||

|

减小修整的进刀量和进给速度。 |

|||

|

工作台往返移动时,不要使砂轮脱离出工件两端。 |

|||

|

气孔堵塞 |

磨屑附着或气孔堵塞 |

砂轮选定不当 |

使用粗磨粒、组织疏松的砂轮。 |

|

使用更加易破碎的磨粒。 |

|||

|

修整不良 |

用锋利的修整器进行修整。 |

||

|

提高修整进给的速度。 |

|||

|

修整后用磨削液清洗砂轮面。 |

|||

|

磨削液 |

注入大量更加稀释的清洁磨削液。 |

||

|

磨削作业不当 |

提高工件的圆周速度、进给速度。 |

||

|

降低砂轮转速、减小砂轮外径和厚度。 |

|||

|

提供充足的磨削液。 |

|||

|

磨粒变钝 |

砂轮表面呈现光泽 |

砂轮选定不当 |

使用粗粒度、软结合度的砂轮。 |

|

修整不良 |

使用锋利的修整器。 |

||

|

提高修整进给的速度。 |

|||

|

加大修整进刀量。 |

|||

|

磨削液 |

注入充足的低油性成分磨削液。 |

||

|

磨削作业不当 |

提高工件的圆周速度、进给速度。 |

||

|

降低砂轮转速、减小砂轮外径和厚度。 |

|||

|

加大进刀量。 |

|||

|

工件精度不良 |

圆度不良 |

机芯夹头的紧固力不均 |

在机芯夹头和工件之间加入缓冲物。 |

|

参考【一般】中有关圆度不良的原因及对策。 |

|||

|

圆柱度不良 |

磨床的维护及调整 |

修理或更换磨耗部件。 |

|

|

调整两顶针的位置。 |

|||

|

参考【一般】中有关圆柱度不良的原因及对策。 |

|||

|

磨削烧伤 |

工件表面变色 |

磨床的维护 |

消除皮带打滑现象。 |

|

参考【一般】中有关磨削烧伤、裂纹的原因及对策。 |

|||

(2)无心磨削

|

现象(状态) |

原因 |

对策 |

|

|

振纹 |

普通的振纹 |

砂轮选定不当 |

使用粗粒度或软结合度的砂轮。 |

|

调整砂轮平衡。 |

|||

|

磨削作业不当 |

降低切入速度或贯穿速度。 |

||

|

修整不良 |

提高修整进给的速度。 |

||

|

磨床调整不良 |

调整轴承、驱动部等的松紧程度。 |

||

|

降低工件中心高。 |

|||

|

减小工件托板的角度。 |

|||

|

划痕、进给痕迹 |

普通的划痕、伤痕 |

磨床维护 |

研磨工件托板,以除去附着的磨屑、磨粒及磨损部分。 |

|

砂轮选定不当 |

使用硬结合度的砂轮。 |

||

|

磨削液 |

使用润滑性能好的清洁磨削液。 |

||

|

有着不规则明暗度的螺旋痕迹。 |

磨床维护 |

除去工件托板上的异物、油渍。 |

|

|

修整不良 |

以修整砂轮的角度修整导轮。 |

||

|

向工件出口方向将砂轮修整出极小的斜面,以减小磨削区域。 |

|||

|

螺旋痕迹 |

修整不良 |

修整砂轮,使工件在进入入口15mm~25mm处开始磨削。 |

|

|

将位于入口处的砂轮端面的棱边磨圆。 |

|||

|

工件导向不良 |

用与工件相同直径的衬板,使导板与工件接触线相平行。 |

||

|

工件精度不良 |

圆度不良 |

砂轮选定不当 |

使用软结合度的砂轮。 |

|

调整砂轮平衡,再修整。 |

|||

|

导轮也要进行再修整。 |

|||

|

磨削作业不当 |

先进行轻度磨削来恢复工件圆度,然后再提高加工效率。 |

||

|

磨削液 |

提供充足的、清洁的磨削液。 |

||

|

工件中心高不适当 |

工件出现三角、五角等等边棱圆时,加大工件中心高,如出现多棱的波浪圆时,减小工件中心高。 |

||

|

圆柱度不良 |

导轮倾斜角度不当 |

工件出现细腰形时,加大导轮的倾斜角度。 |

|

|

工件出现腰鼓形时,减小导轮的倾斜角度。 |

|||

|

工件导向不良 |

使入口和出口的导板与砂轮轴平行。 |

||

(3)内圆磨削

|

现象(状态) |

原因 |

对策 |

|

|

工件精度不良 |

圆度不良 |

磨削作业不当 |

调整工件卡盘。 |

|

修整不良 |

使用锋利的修整器。 |

||

|

圆柱度不良 |

砂轮选定不当 |

提高砂轮轴的刚度。(改变砂轮轴的材质等) |

|

|

磨削不当 |

让砂轮厚度大于工件宽度,以避免砂轮两端对磨削造成影响。 |

||

|

修整不良 |

使用锋利的修整器。 |

||

|

烧伤・裂纹 |

|

磨削作业不当 |

提高工件圆周速度。 |

|

参考【一般】中磨削烧伤、裂纹的原因及对策。 |

|||

砂轮的破损

|

现象(状态) |

原因 |

对策 |

|

一般的破损 |

与法兰盘尺寸不匹配 |

同法兰盘安装时,不要使用孔径过小的砂轮。 |

|

3个以上破损的情况 |

磨削作业不当 |

使用时不能超过检查表中所记载的最高安全使用圆周速度。 |

|

控制进刀量,防止过热。 |

||

|

防止由于磨削液不足导致的过热现象。 |

||

|

砂轮同法兰盘安装前要进行声音敲击检查。 |

||

|

法兰盘安装不当 |

紧固砂轮时的紧固力要均匀。 |

|

|

法兰盘与砂轮之间不能有异物。 |

||

|

必须使用标签。 |

||

|

2个以上破损的情况 |

磨削作业不当 |

砂轮侧面不能用于重磨削。 |